掘進(jìn)工作面破碎頂板超前預(yù)加固技術(shù)的應(yīng)用

1 工程概況

濟(jì)寧二號(hào)井煤礦93下10工作面運(yùn)順設(shè)計(jì)沿原93下10運(yùn)順擴(kuò)刷,原巷道于2013年3-12月份施工,受上覆93上15工作面回采動(dòng)壓影響,局部區(qū)段完全垮冒。

93下10工作面所采煤層為3下煤,3下煤層標(biāo)高-745.5~-784.6m,平均-765.1m;地面標(biāo)高+33.34~+42.81m,平均+35.73m。3下煤與3上煤采空區(qū)間距7.6~21.1m,其中掘進(jìn)開口附近煤層間距21.1m,切眼附近煤層間距7.6m。

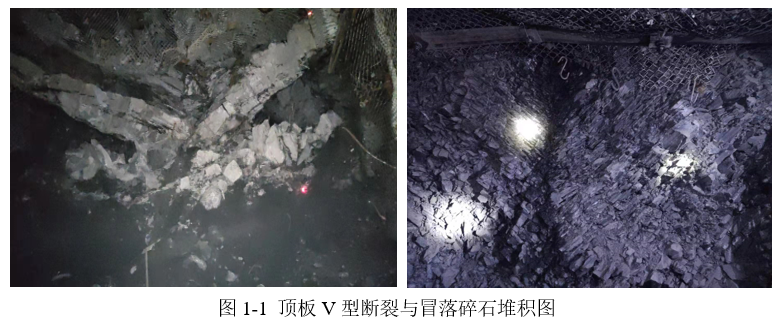

93下10運(yùn)順擴(kuò)刷掘進(jìn)時(shí),破碎頂板及垮冒碎石“隨掘隨冒”,嚴(yán)重影響掘進(jìn)安全與掘進(jìn)效率。下圖1-1為現(xiàn)場(chǎng)垮冒段頂板“V”型斷裂與冒落矸石“松散”堆積圖。

2 原支護(hù)方案及存在的問題

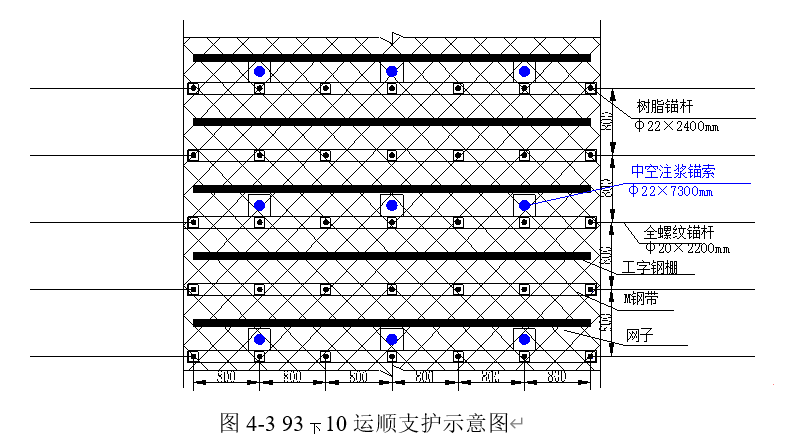

93下10運(yùn)順新巷道設(shè)計(jì)長(zhǎng)度743.27m,服務(wù)年限3年,斷面為寬×高=4800(5000)×3600mm。巷道超前支護(hù)采用樹脂錨桿,間距300mm,傾角5°;支護(hù)錨桿采用φ22×2400mm高強(qiáng)樹脂錨桿,間排距800×800mm;錨索采用φ22×7000mm的樹脂錨索,間排距1200×800mm。

原支護(hù)存在以下問題:(1)冒落矸石松散堆積,受掘進(jìn)擾動(dòng),流動(dòng)垮落;(2)已垮冒的頂板圍巖失去自穩(wěn)性能,采用超前樹脂錨桿支護(hù)剛性太低;(3)巷道圍巖破碎嚴(yán)重,普通樹脂錨桿/索錨固不可靠,其次頂板巖梁不是穩(wěn)定層,起不到懸吊支護(hù)作用。

3.破碎頂板巷道圍巖超前預(yù)加固技術(shù)

破碎頂板巷道圍巖發(fā)育有大量原生裂隙、構(gòu)造裂隙,裂隙面粘結(jié)強(qiáng)度低,圍巖易松弛滑落。為防止頂板破碎圍巖的滑落,傳統(tǒng)上超前支護(hù)與臨時(shí)支護(hù)多采用被動(dòng)式支撐式支護(hù),平衡破碎圍巖的重力。新高預(yù)緊力斜拉中空注漿錨索采用主動(dòng)圍巖控制作用,原理如下:

(1)通過錨索預(yù)緊力擠壓頂板破碎圍巖,提高裂隙面之間的力學(xué)參數(shù),起到主動(dòng)支護(hù)圍巖體的作用;(2)斜拉錨索的豎向分力主動(dòng)平衡了圍巖體的重力,對(duì)破碎頂板圍巖主動(dòng)支撐;(3)中空注漿錨索注漿全錨,提高了超前支護(hù)系統(tǒng)的剛性,頂板破碎圍巖在微小擾動(dòng)下即及時(shí)受到錨索的支護(hù);(4)對(duì)于大的裂隙,漿液填充裂隙空間,對(duì)頂板破碎圍巖預(yù)加固。

本技術(shù)主要采用可注稠漿的中空錨索與雙組份無機(jī)速凝稠漿材料,短時(shí)間提內(nèi)對(duì)破碎頂板的超前支護(hù),具體方案如下:

(1) 采用高強(qiáng)支護(hù)材料,減小超前支護(hù)間距,提高超前支護(hù)效率。中空注漿錨索直徑不低于φ22mm,破斷力不低于400KN。

(2) 錨索注漿全錨,提高了超前支護(hù)系統(tǒng)的剛性,頂板破碎圍巖在微小擾動(dòng)下即及時(shí)受到錨索的支護(hù)。注漿材料采用速凝無機(jī)材料,混合的漿液固結(jié)用時(shí)短、強(qiáng)度高、不收縮,錨固效果好,錨固可靠。

(3) 頂板破碎圍巖裂隙發(fā)育,錨索注漿可實(shí)現(xiàn)圍巖體的注漿加固,要求采用的速凝無機(jī)材料的混合漿液稠度高、不自流,固結(jié)用時(shí)短。傳統(tǒng)注漿材料擴(kuò)散流動(dòng)性好,漿液因自重作用向下流動(dòng),不能充填加固上部裂隙,存在淺部頂板圍巖整體垮冒的可能性。

(4) 破碎圍巖裂隙發(fā)育,通過主動(dòng)擠壓力,減弱弱面效應(yīng),提高頂板圍巖的整體性。中空注漿錨索端頭樹脂錨固,及時(shí)施加預(yù)緊力,預(yù)緊力不低于100KN。

(5) 錨索為柔性材料,抗拉不抗彎。中空注漿錨索采用斜拉方式,傾角40°~60°,沿巷道軸線分力擠壓破碎圍巖,垂向分力對(duì)頂板圍巖起支撐作用。

(6) 錨索要求錨固在穩(wěn)定巖層中,頂板的深度>4.0m。超前支護(hù)中空注漿錨索的長(zhǎng)度不低于6.0m。

(7) 破碎頂板圍巖自穩(wěn)性差,為提高掘巷效率,執(zhí)行一排一支一注漿,適當(dāng)提高超前注漿錨索間距。超前注漿錨索間距不低于1000mm,排距不高于1000mm,優(yōu)先5.5m寬巷道,頂板可均布3顆超前中空注漿錨索。

4.技術(shù)方案

1.支護(hù)原則

(1)工作面迎頭施工高預(yù)緊力斜拉中空注漿錨索,及時(shí)注漿,控制巷道破碎頂板的“隨掘隨冒”;

(2)巷道擴(kuò)刷開挖后,及時(shí)錨網(wǎng)索或者架棚支護(hù),提高破碎巷道的主動(dòng)支護(hù)能力;

(3)為減小巷道后期及采動(dòng)變形,滯后補(bǔ)打注漿錨索加固/支護(hù)巷道。

2.支護(hù)設(shè)計(jì)方案

施工順序:迎頭施工斜拉中空注漿錨索→預(yù)注漿固化頂板圍巖→截割→錨網(wǎng)索支護(hù)/架棚支護(hù)→滯后二次錨注支護(hù)。

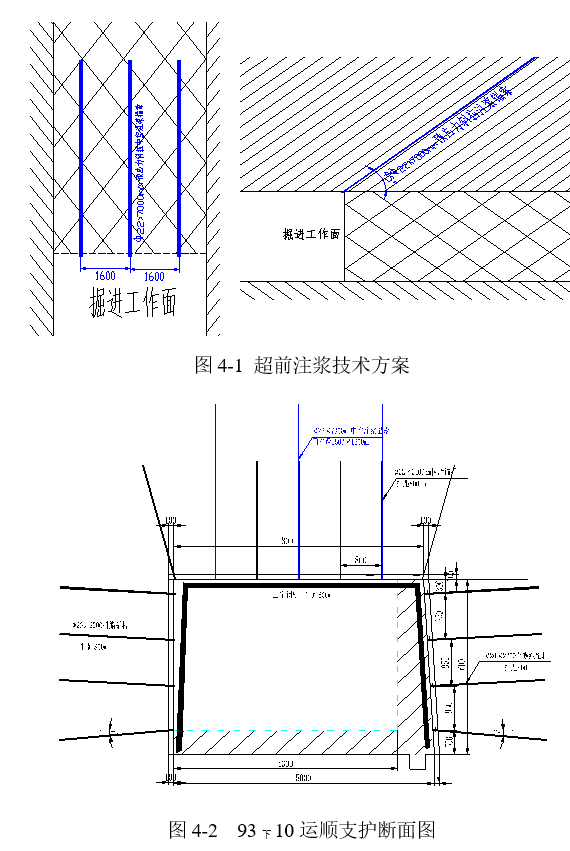

(1)截割前,采用中空注漿錨索對(duì)巷道迎頭前方3~5m范圍內(nèi)頂板圍巖進(jìn)行加固。中空注漿錨索規(guī)格為φ22×7300mm,每排施工3根,錨索角度為水平向上45-75°,采用一根CK23/70錨固劑進(jìn)行端錨,見下圖4-1。使用雙組份無機(jī)速凝注漿材料進(jìn)行超前預(yù)注漿加固,漿液5-10min初凝,1h抗壓強(qiáng)度達(dá)15MPa。

(2)待迎頭頂板凝固后,采取小循環(huán)截割掘進(jìn),每循環(huán)掘進(jìn)進(jìn)尺不大于1.5m,排距不大于0.8m。截割后進(jìn)行錨網(wǎng)支護(hù),頂部采用樹脂錨桿規(guī)格為Φ22×2400mm,間排距為800×800mm。

(3)迎頭錨網(wǎng)支護(hù)完畢后,緊跟迎頭進(jìn)行架設(shè)單體棚進(jìn)行加強(qiáng)支護(hù),架棚距離迎頭不大于2排,其中棚梁使用長(zhǎng)5000mm的礦用12#工字鋼,棚腿采用適合現(xiàn)場(chǎng)高度的單體液壓支柱,采用200×200×1200mm方木、120×60×1200mm半圓木等木料配合接頂,采用木楔剎緊。

(4)架棚支護(hù)后,滯后施工中空注漿錨索,規(guī)格φ22×7300mm,方向與巷道巖面垂直,間排距1600*1600mm,采用MZM-70高強(qiáng)無機(jī)注漿錨固料進(jìn)行注漿加固。支護(hù)圖見下圖4-2/4-3。

5.工程試驗(yàn)效果

1.工程效果

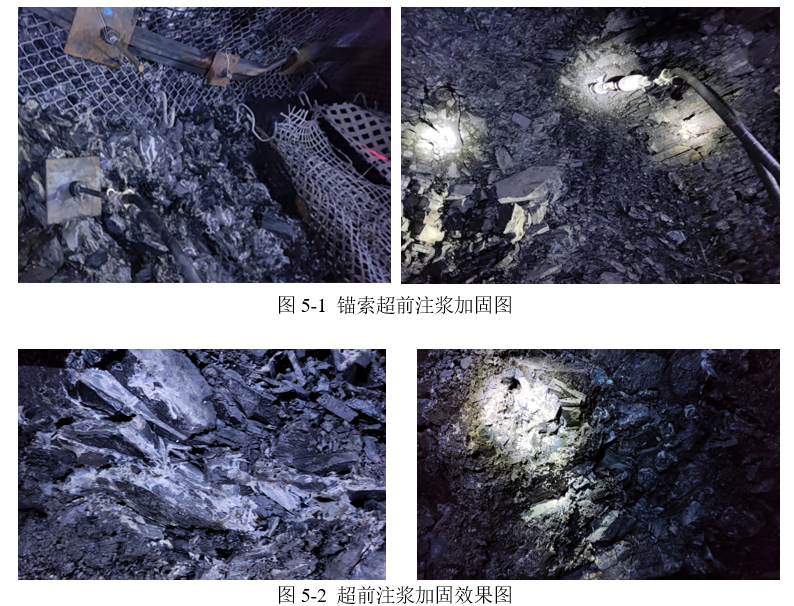

超前預(yù)注漿使用DZM-50雙組份無機(jī)注漿加固料,水灰比1:2.5,使用2ZBQ-9/6型礦用氣動(dòng)雙缸注漿泵,混合比1:1。效果圖如下圖5-1/5-2:

2.超前預(yù)注漿分析

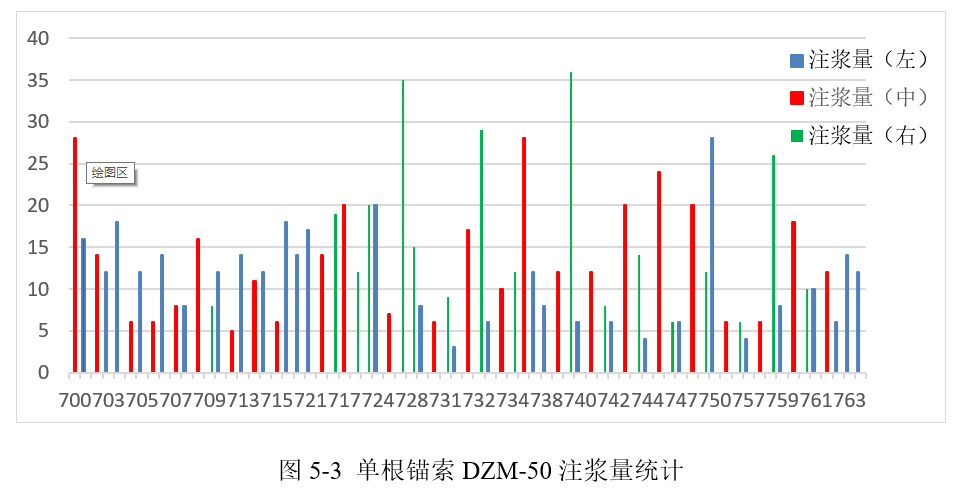

中空注漿錨索DZM-50雙液無機(jī)注漿量(袋)統(tǒng)計(jì)圖如下圖5-3,由注漿量統(tǒng)計(jì)圖分析:

(1)單根錨索注漿量多數(shù)處于10~15袋范圍,少數(shù)錨索注漿量<5袋,極少數(shù)錨索注漿量>25袋;

(2)單根錨索注漿量變化較大,通常1顆注漿量較大,附近錨索注漿量較小;

(3)依據(jù)統(tǒng)計(jì),左側(cè)錨索29顆總注漿量329袋,每顆錨索平均注漿11.3袋;中間錨索25顆,平均每顆錨索注漿13.3袋;右側(cè)錨索17顆,平均每顆錨索16.3袋;注漿錨索數(shù)量與單顆注漿量呈反比;

(4)合計(jì)施工63排,總注漿量937袋,平均每排14.87袋,合0.37t/排。

3.滯后注漿統(tǒng)計(jì)分析

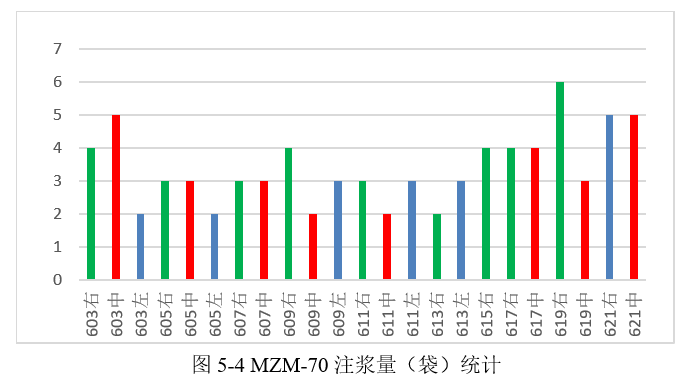

中空錨索滯后高強(qiáng)注漿MZM-70統(tǒng)計(jì)圖表如下圖5-4,由統(tǒng)計(jì)圖分析:

(1) 滯后注漿錨索統(tǒng)計(jì)23顆,合計(jì)注漿量78袋,平均每顆錨索注漿3.39袋,合84.75Kg;

(2) 依據(jù)統(tǒng)計(jì)表,613排之前,錨索注漿量2~3袋;615排之后,錨索注漿量3~5袋;

(3) 滯后高強(qiáng)注漿的主要目的是錨桿索全錨,相對(duì)超前注漿量大大降低。

6.結(jié)論

(1)高預(yù)緊力斜拉中空注漿錨索錨注/全錨超前支護(hù),提高了破碎頂板圍巖的自穩(wěn)性,杜絕了巷道受擾動(dòng)“隨掘隨冒”,解決了破碎頂板圍巖巷道的超前支護(hù)的難題。

(2)超前預(yù)注漿漿液固結(jié)時(shí)間短,不影響正常掘進(jìn),施工效率高;超前支護(hù)成本低,經(jīng)濟(jì)效益高;超前支護(hù)效果好,滿足破碎頂板巷道圍巖控制的要求。